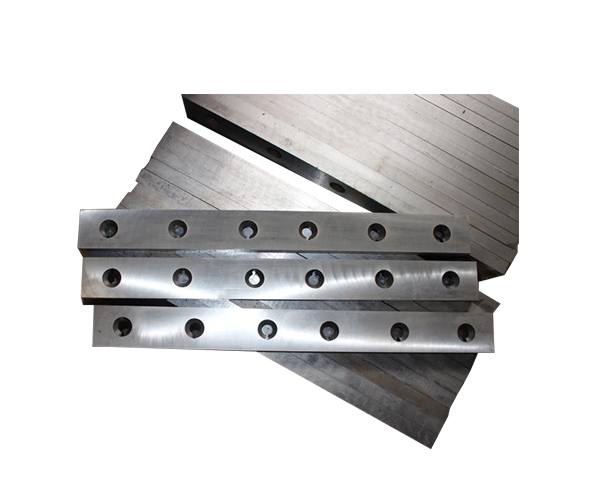

双轴撕碎机刀片如何防止生锈?

2025/8/24 10:02:29

双轴撕碎机刀片作为设备的部件,其防锈处理直接关系到使用寿命和工作效率。以下是系统性的防锈策略,结合材料科学与日常维护实践:

一、材料优化防锈

1. 合金升级方案

优先选用马氏体不锈钢(如4Cr13)或工具钢(SKD-11)制造刀片,此类材料铬含量达13%以上,通过钝化反应形成致密Cr₂O₃氧化膜,耐蚀性较普通碳钢提升5-8倍。对于高腐蚀环境,可选用双相不锈钢(2205)或表面渗氮处理,表面硬度可达HRC60以上,兼具耐磨与防锈性能。

2. 复合涂层技术

采用超音速火焰喷涂(HVOF)工艺涂覆WC-12Co金属陶瓷涂层,涂层厚度80-150μm,孔隙率<0.5%,结合强度≥70MPa,中性盐雾试验可达1000小时无锈蚀。或采用PVD镀钛工艺(TiN/TiAlN),形成3-5μm超硬镀层,摩擦系数降低至0.3,兼具防锈与减磨特性。

二、表面工程处理

1. 化学钝化处理

采用硝酸-氢氟酸体系钝化液,在50℃下处理30分钟,使表面形成5-10nm厚钝化膜,盐雾测试时间延长至72小时。对于精密刀片,可进行电解抛光,表面粗糙度Ra≤0.2μm,减少微观腐蚀起点。

2. 纳米封孔技术

对涂层或镀层表面使用含氟硅烷偶联剂(如1H,1H,2H,2H-全氟辛基三乙氧基硅烷)进行自组装膜处理,接触角可达115°,显著提升疏水性能。配合纳米二氧化硅改性润滑油,形成物理-化学双重防护。

三、智能运维体系

1. 环境监控系统

安装温湿度传感器(精度±2%RH)实时监测工作环境,当相对湿度>70%时自动启动除湿装置。配置pH值检测仪监控物料腐蚀性,建立腐蚀速率预测模型:R=K*(RH)^n*[Cl⁻]^m,实现预防性维护。

2. 数字化润滑管理

采用物联网润滑设备,每8小时自动喷洒含二二磷酸锌(ZDDP)的防锈油膜,油膜厚度控制在15-25μm。建立润滑数据库,通过机器学习优化喷油周期和剂量。

四、失效预警机制

1. 声发射在线监测

在刀轴安装频率范围50-400kHz的声发射传感器,腐蚀初期氢脆产生的20-100kHz特征信号,提前2-3个月预警潜在锈蚀风险。

2. 定期形貌分析

每200工作小时使用三维检测表面粗糙度变化,当Sa值增幅>15%时启动修复程序。配合电化学工作站测量极化曲线,计算腐蚀电流密度,确保<0.1μA/cm²。

通过材料-表面-运维三维防护体系,可将刀片使用寿命延长至8000-12000工作小时,较传统方式提升3-5倍,同时降低30%以上的维护成本。建议企业根据具体工况选择组合方案,并建立全生命周期腐蚀管理档案。